هیچ محصولی در سبد خرید نیست.

هیچ محصولی در سبد خرید نیست.

زمان مطالعه3 دقیقه

می پسنـدم0

اندازه متن12

جوشکاری روشی کلیدی در صنعت برای به هم پیوستن قطعات فلزی است. با این حال، این فرآیند نیز ممکن است دچار اشتباهاتی شود. این اشکالات میتوانند استحکام و دوام جوش را کاهش دهند و حتی باعث خرابی کامل قطعه یا سازه گردند.

در این نوشته، هشت مشکل متداول در جوشکاری و روشهای رفع آنها بررسی میشود. با شناخت این اشکالات و راهحلهای مربوطه، میتوانید از رخ دادن آنها در کارهای خود پیشگیری کنید و اتصالاتی محکم و باکیفیت ایجاد نمایید.

رونیکس را بخوانید.

آنچه در این نوشته میخوانید

Toggleجوشکاری یک حرفه فنی است که به توجه و دقت زیادی نیاز دارد. حتی افراد ماهر در این کار هم ممکن است گاهی خطاهایی مرتکب شوند که استحکام و کیفیت اتصال را کم کند. در این نوشته، هشت اشتباه معمول در جوشکاری را مرور میکنیم و روشهای سادهای برای جلوگیری از آنها ارائه میدهیم.

انتخاب مواد اولیه نامناسب برای جوشکاری میتواند نتیجه کار را خراب کند و جوش را سست و بیکیفیت سازد. اگر مواد درستی به کار نبرید، ممکن است در محل جوش ترک یا شکاف ایجاد شود. برای جلوگیری از این مشکلات، این مراحل را دنبال کنید:

۱. پیش از شروع جوشکاری، سطح کار را با برس سیمی یا یک دستمال تمیز، خوب پاک کنید.

۲. اگر روی سطح چربی یا روغن وجود دارد، با حلال مناسب آن را پاک نمایید.

۳. اگر قسمتهای زنگزده وجود دارد، با سنباده یا فرز آنها را بردارید.

۴. مطمئن شوید که قطعات کاملاً صاف و در جای خود تراز شدهاند، سپس جوشکاری را آغاز کنید.

جوشکاری لیزری یکی از روشهای نوین و دقیق برای اتصال قطعات به یکدیگر است. در این روش از پرتو نور بسیار متمرکز و قدرتمند لیزر برای ذوب کردن و به هم پیوستن مواد استفاده میشود. این تکنیک به دلیل دقت بالا و تمرکز بر ناحیهای بسیار کوچک، باعث میشود گرمای کمتری به بخشهای اطراف منتقل شود و تغییر شکل یا آسیب در قطعه کار به حداقل برسد.

جوشکاری لیزری در صنایع مختلفی مانند خودروسازی، الکترونیک، پزشکی و ساخت قطعات حساس کاربرد گستردهای دارد. این روش قادر است فلزات، پلاستیکها و حتی سرامیک را با کیفیت بسیار خوب به هم متصل کند.

انواع مختلفی از جوشکاری لیزری وجود دارد که بر اساس نوع لیزر، روش انتقال انرژی و نوع کاربرد دستهبندی میشوند. برخی از رایجترین انواع آن شامل جوشکاری با لیزر حالت جامد، لیزر گازی و لیزر فیبری است. هر کدام از این روشها ویژگیها و مزایای خاص خود را دارند و برای کارهای مشخصی مناسبتر هستند.

به طور کلی، جوشکاری لیزری به دلیل سرعت، تمیزی و قابلیت اتوماسیون بالا، به یکی از روشهای محبوب و پیشرفته در دنیای ساخت و تولید تبدیل شده است.

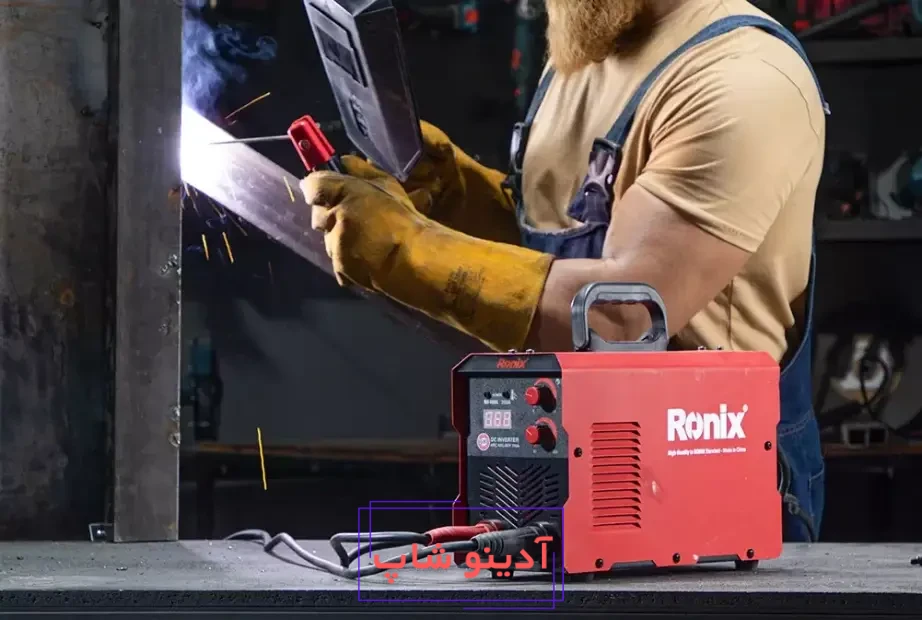

اگر دستگاه جوش به درستی تنظیم نشده باشد، مثلاً ولتاژ یا جریان آن مناسب نباشد، ممکن است جوش شما مشکل پیدا کند. این مسئله باعث میشود جوش به طور کامل انجام نشود یا حتی محل جوش بیش از حد ذوب شود. برای جلوگیری از این اتفاق، این کارها را انجام دهید:

از راهنماییهایی که سازندهٔ الکترود یا سیم جوش برای جوشکاری ارائه داده است، پیروی کنید.

دستگاهی را برای جوشکاری انتخاب کنید که بتوان تنظیمات آن را به راحتی تغییر داد.

پیش از آغاز کار جوشکاری، حتماً میزان جریان و ولتاژ دستگاه را امتحان و بررسی کنید.

وجود کثیفی، زنگزدگی و لکههای روغن روی قطعات فلزی میتواند باعث ایجاد مشکل و نقص در محل جوش شود. این ناخالصیها از اتصال درست و محکم دو فلز به یکدیگر جلوگیری میکنند. برای جلوگیری از این اتفاق، باید این مراحل را انجام دهید:

پس از آن که جوش سرد شد، با استفاده از چکش مخصوص جوشکاری یا یک برس سیمی، پوستههای روی جوش (سرباره) را کاملاً پاک کنید.

برای تمیز کردن زنگزدگی از برس استفاده کنید و برای پاک کردن چربی و روغن از روی قطعه یا محل جوش، از یک پارچه مناسب بهره ببرید.

اگر الکترود را با زاویه اشتباه بگیرید، با سرعت نامناسب حرکت دهید یا از روشهای نادرست جوشکاری استفاده کنید، ممکن است مشکلاتی مانند حفرههای ریز یا ترک در جوش ایجاد شود. حتماً آموزشهای لازم را ببینید و روشهای درست جوشکاری را بارها تمرین کنید تا مهارتتان بهتر شود. پیشنهاد میکنیم مقاله **”روش های مختلف جوشکاری | هر روش چه زمانی کاربرد دارد؟”** را هم مطالعه کنید.

برای بعضی از فلزها، اگر پیشگرم کردن و پسگرم کردن به درستی انجام نشود، ممکن است در محل جوش ترک بخورد یا محکمی آن کم شود. بهتر است مراحل گرم کردن قبل و بعد از جوش را دقیقاً براساس نوع فلزی که دارید انجام دهید تا از این مشکلات جلوگیری کنید.

جوشکاری قوسی چیست؟ انواع، مزایا و کاربردها به زبان ساده

اگر سرعت جوشکاری خیلی زیاد یا خیلی کم باشد، ممکن است جوش به خوبی شکل نگیرد و محکم نباشد. سرعت نامناسب باعث میشود فلز به طور کامل ذوب نشود و در محل جوش، نقص و شکاف ایجاد شود. برای جلوگیری از این مشکل:

– سرعت جوشکاری را با توجه به جنس فلز، ضخامت آن و نوع مادهای که برای جوش استفاده میکنید (مانند الکترود یا سیم جوش) انتخاب کنید.

– هنگام جوشکاری، دست خود را با آرامش و به صورت یکدست حرکت دهید.

– پیش از شروع کار اصلی، سرعت مناسب را روی یک قطعه تمرین کنید.

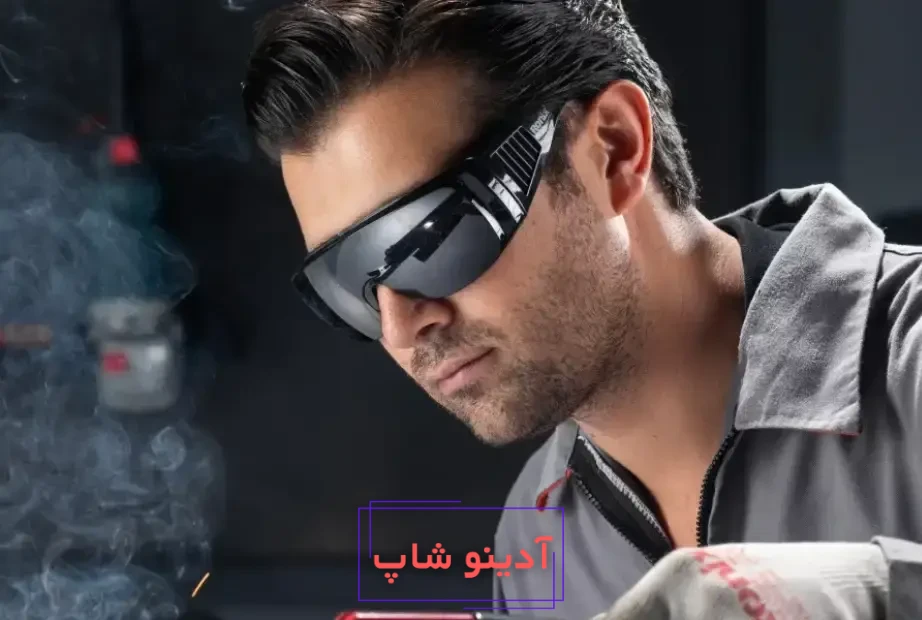

کار نکردن با وسایل محافظتی مثل ماسک، دستکش و لباس مخصوص، میتواند برای جوشکار بسیار خطرناک باشد. این بیاحتیاطی ممکن است باعث سوختگی یا صدمات جدی دیگر شود. برای جلوگیری از هرگونه آسیب، لطفاً این نکات مهم را فراموش نکنید:

– حتماً از عینک و ماسک مخصوص جوشکاری استفاده کنید.

– از دستکشهای چرمی یا مقاوم در برابر آتش بهره ببرید.

– لباسهای محافظ مانند کت و شلوار جوشکاری را بپوشید.

اگر بعد از جوشکاری، بازرسی و آزمایش به اندازه کافی انجام نشود، ممکن است عیبهای موجود در جوش شناسایی نشوند. این موضوع میتواند باعث خرابیهای ناگهانی و تحمیل هزینههای بیشتر شود.

با شناخت این خطاهای معمول و رعایت راهکارهای ارائه شده، میتوانید کیفیت جوشهای خود را بالا ببرید و از ایجاد مشکلات بعدی پیشگیری کنید. همچنین به شما توصیه میکنیم مطالعه مقاله «اینورتر جوشکاری چیست؟» را از دست ندهید.

جوشکاری یک کار دقیق و تخصصی است که اگر اصول و قواعد آن به درستی رعایت نشود، ممکن است اشتباهات گوناگونی رخ دهد. این اشتباهات میتوانند هم کیفیت و مقاومت جوش را کاهش دهند و هم باعث ایجاد خطرات ایمنی یا هزینههای بیشتر شوند. در این نوشته، خطاهای معمول در جوشکاری و روشهای پیشگیری از آنها را مرور میکنیم.

تخللق زمانی رخ میدهد که حبابهای ریز هوا یا گاز درون فلز جوشکاری شده گیر میافتند. این عیب میتواند مقاومت و استحکام اتصال جوش را به مقدار زیادی کم کند و حتی ممکن است منجر به ترکخوردگی یا شکست ناگهانی قطعه شود.

ترکهای جوش از جدیترین اشتباهات در کار جوشکاری به شمار میروند. این ترکها ممکن است به دلایلی مانند فشارهای ناشی از حرارت، سرد شدن ناگهانی قطعه کار یا به کار بردن مواد و مصالح نامناسب پدید آیند.

نفوذ کم یا ناقص به این معنی است که فلز اصلی و فلز جوش به خوبی به هم متصل نشدهاند. این ضعف میتواند استحکام اتصال جوش را کم کند و احتمال ترک خوردن یا شکستن آن را بیشتر کند.

آخالها ناخالصیهای غیرفلزی هستند که گاهی درون جوش باقی میمانند. این ناخالصیها میتوانند از جنس سرباره یا اکسید باشند. وجود آنها در جوش ممکن است کیفیت و مقاومت آن را کم کند.

جوش زیرآبی به شکاف یا فرورفتگیای گفته میشود که در کنارههای محل جوش به وجود میآید. این عیب میتواند باعث کوچک شدن سطح جوش و کم شدن مقاومت آن شود.

انحراف جوش زمانی رخ میدهد که قطعات فلزی به درستی در راستای یکدیگر قرار نگیرند. این ناهمترازی میتواند فشارهای ناخواستهای ایجاد کند و استحکام اتصال جوش را کم کند.

جوش ناقص زمانی رخ میدهد که فلز جوش به طور کامل درون قطعه کار نفوذ نکند. این عیب میتواند استحکام اتصال جوش را کم کند و از دوام و اطمینانپذیری آن بکاهد.

سوختگی زمانی رخ میدهد که فلز اصلی بیش از حد ذوب شود. این اتفاق ممکن است سبب سوراخ شدن محل جوش یا کم شدن مقاومت آن گردد.

با یادگیری و توجه به این اشتباهات معمول در جوشکاری، میتوانید دوام و کیفیت جوشهای خود را افزایش دهید و از ایجاد مشکلات بعدی پیشگیری کنید.

برای درک بهتر تفاوت میان دو روش رایج جوشکاری، یعنی TIG و MMA، بهتر است ابتدا نگاهی ساده به هر کدام بیندازیم.

در روش جوشکاری MMA (که گاهی به آن جوشکاری با الکترود دستی نیز گفته میشود)، از یک الکترود مصرفی استفاده میگردد. این الکترود هم نقش ایجاد قوس الکتریکی را دارد و هم با ذوب شدن، ماده پرکننده برای تشکیل درز جوش را فراهم میکند. این روش بسیار همهکاره است و میتوان از آن روی فلزات مختلف، حتی در محیطهای باز یا شرایطی که ممکن است سطح فلز کمی کثیف یا زنگزده باشد، استفاده کرد. به دلیل سادگی تجهیزات و قابل حمل بودن، از این روش اغلب در کارگاههای ساختمانی، پروژههای تعمیراتی و ساخت سازههای فولادی استفاده میشود.

در مقابل، روش جوشکاری TIG با دقت و ظرافت بیشتری همراه است. در این روش، از یک الکترود تنگستن که مصرف نمیشود برای ایجاد قوس استفاده میشود. اگر به ماده پرکننده نیاز باشد، آن را به صورت میلهای جداگانه و با دست دیگر به منطقه جوش اضافه میکنند. بزرگترین مزیت این روش، کنترل بسیار بالای جوشکار بر روی حرارت و مواد است که منجر به جوشی بسیار تمیز، با کیفیت عالی و با جزئیات دقیق میگردد. از این رو، از جوشکاری TIG بیشتر برای فلزات ظریف مانند آلومینیوم یا استنلس استیل، در صنایعی مانند هوا فضا، ساخت تجهیزات غذایی و دارویی، و همچنین برای پروژههای هنری و تزئینی که زیبایی جوش اهمیت دارد، استفاده میشود.

به طور خلاصه، اگر به دنبال روشی قوی، انعطافپذیر و مناسب برای کارهای عمومی و در شرایط متنوع هستید، MMA انتخاب مناسبی است. اما اگر پروژه شما نیازمند جوشی با کیفیت بسیار بالا، تمیز و دقیق بر روی فلزات خاص است، روش TIG گزینه بهتری خواهد بود.

جوشکاری کاری ظریف و دقیق است. برای اینکه جوشهایی محکم و باکیفیت داشته باشیم، باید از اشتباهات معمول در این کار پرهیز کنیم. در ادامه، راههای کاربردی و مفیدی برای جلوگیری از هر کدام از این خطاها را مرور میکنیم.

پیش از جوشکاری، سطح فلز را به خوبی تمیز کنید. هرگونه چربی، گرد و غبار و زنگ از روی آن پاک شود.

از خشک بودن فلز و وسایل جوشکاری مطمئن شوید. در مکانهای نمناک یا زیر باران جوشکاری نکنید.

در روشهایی که از گاز برای محافظت استفاده میشود، مقدار و فشار گاز را به درستی تنظیم کنید تا هوا وارد محل جوش نشود.

آمادهسازی و مراقبت پس از جوشکاری: برای فلزاتی که احتمال ترکخوردن دارند، بهتر است قبل و بعد از جوشکاری، دمای آنها را بهتدریج و کنترلشده تغییر دهید. این کار کمک میکند تا تنشهای ناشی از حرارت در فلز کمتر شود.

انتخاب مواد درست: از سیم جوش و افزودنیهایی استفاده کنید که کیفیت خوبی دارند و با فلز اصلی سازگار هستند.

مدیریت فرآیند سرد شدن: نباید اجازه داد محل جوش خورده به سرعت سرد شود. برای این کار، از روشهای مناسب کنترل دما استفاده کنید تا سرعت سرد شدن به آرامی انجام گیرد.

تنظیم دما: مطمئن شوید دستگاه جوش به درستی تنظیم شده و دمای آن به اندازهای است که فلزات را به طور کامل ذوب کند.

حرکت درست الکترود: الکترود را با زاویه و سرعت مناسب هدایت کنید تا اتصال کاملی بین دو قطعه فلز برقرار شود.

کنترل ضخامت فلز: ضخامت فلز اصلی و ماده مصرفی را بررسی کنید و از مناسب بودن تنظیمات دستگاه برای آن ضخامت اطمینان پیدا کنید.

پیش از شروع جوشکاری، باید الکترودها و قسمتهای فلزی که قرار است به هم جوش داده شوند، کاملاً تمیز شوند. این کار کمک میکند تا هیچ ماده اضافی غیرفلزی وارد جوش نشود.

در روش جوشکاری با الکترودهای روکشدار، پس از انجام جوش، لایه سرباره (مواد اضافی روی جوش) را با دقت از روی آن پاک کنید. مراقب باشید که این مواد به داخل جوش راه نیابند.

تنظیم درست دستگاه: ولتاژ و شدت جریان دستگاه جوش را بهگونهای تنظیم کنید که برای انجام جوش زیر آب مناسب باشد و از بروز این مشکل جلوگیری کند.

شیوه درست جوشکاری: الکترود را با زاویه و سرعت مناسبی هدایت کنید تا از ایجاد فرورفتگی و شیار در کنارههای محل جوش پیشگیری شود.

هماهنگ کردن قطعات: پیش از آن که جوشکاری را آغاز کنید، قطعات فلزی را با دقت در جای خود تنظیم و مرتب کنید و از گیره یا ابزارهای مناسب برای ثابت نگه داشتن آنها بهره ببرید.

کنترل پیش از جوشکاری: پیش از انجام جوش اصلی، قطعات را به طور موقت و بدون جوش دادن، سر هم کنید تا مطمئن شوید به درستی در جای خود قرار گرفتهاند.

دستگاه را به شکل درست تنظیم کنید و مطمئن شوید حرارت آن به اندازهای است که جوش به طور کامل در کار نفوذ کند.

سرعت دست خود را هنگام جوشکاری طوری کنترل کنید که جوش به خوبی درون فلز اصلی رسوخ کند.

تنظیم دمای دستگاه: دقت کنید که دمای دستگاه به درستی تنظیم شده باشد و از بالا رفتن بیش از حد دما جلوگیری کنید.

شیوه کار صحیح: الکترود را با حرکتی آرام و یکنواخت جابجا کنید و نگذارید گرمای زیادی فقط در یک نقطه متمرکز شود.

با رعایت این روشهای کاربردی، میتوانید از اشتباهات معمول در جوشکاری پیشگیری کرده و کیفیت و مقاومت جوشهای خود را بهتر کنید. این کارها علاوه بر اینکه باعث میشوند جوشها عملکرد بهتری داشته باشند، ایمنی و بازدهی کار جوشکاری را نیز بالا میبرند.

چرا درزهای جوش ترک برمیدارند و چطور میتوان از این ترکها پیشگیری کرد؟

ترکهای جوش معمولاً به خاطر فشارهای ناشی از تغییرات دما و همچنین استفاده از مواد نامرغوب به وجود میآیند. برای جلوگیری از این مشکل، میتوان قطعه را قبل و بعد از جوش بهطور مناسب گرم و سرد کرد و از مواد اولیه با کیفیت خوب استفاده نمود.

چگونه میتوان از ایجاد حفرههای ریز (تخلخل) در جوش جلوگیری کرد؟

برای پیشگیری از تخلخل، باید سطح فلز را کاملاً تمیز کرد، مواد مصرفی را خشک نگه داشت و تنظیمات دستگاه جوش را به درستی انجام داد.

برای اینکه جوش به اندازه کافی داخل قطعه نفوذ کند و ضعیف نباشد، چه کارهایی لازم است؟

با تنظیم دمای مناسب دستگاه جوش، به کار بردن روشهای صحیح کار و هدایت درست الکترود یا مشعل در طول جوشکاری، میتوان از نفوذ ناکافی جوش جلوگیری کرد.